在工业制造的精密赛道上,从手机屏幕的曲面弧度检测,到汽车零部件的微小瑕疵识别,再到芯片封装的高度差测量,“看得见、测得准” 始终是核心需求。而 3D 线激光轮廓仪,正是凭借其独特的技术原理,成为了工业检测领域的 “火眼金睛”,让物体表面的三维轮廓细节清晰呈现。今天,我们就来揭开它的技术面纱,看看这台 “精密测量神器” 是如何工作的。

核心原理:激光三角测量法

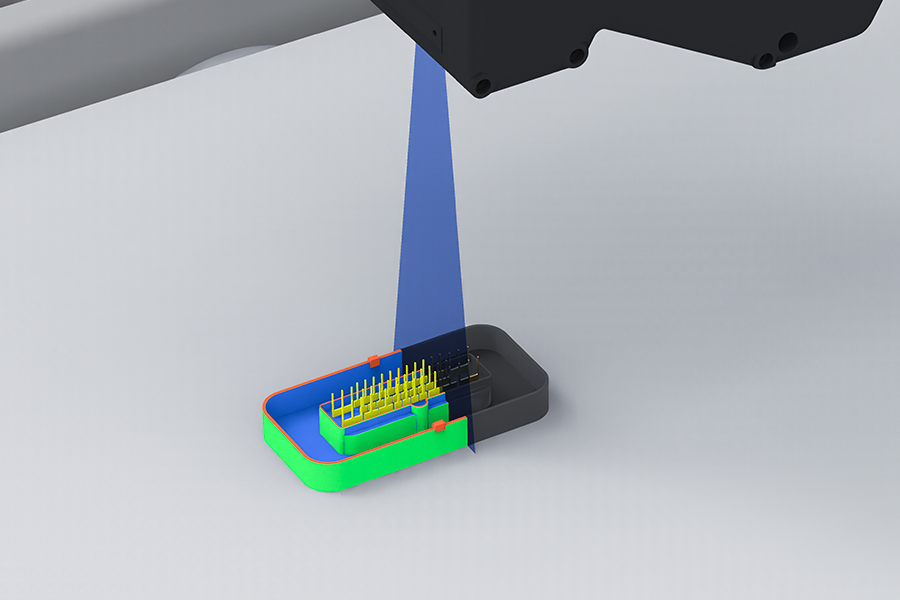

3D 线激光轮廓仪的工作逻辑,本质是基于三角测量法的光学检测技术,简单来说,就是通过 “激光投射 + 图像捕捉 + 数据计算” 的三步曲,将物体表面的二维图像转化为三维坐标数据。

工作流程:

1. 激光线发射:仪器投射一道高精度线激光到物体表面,形成一条连续的光带。 覆盖物体表面的一条检测区域。

2. 表面形变捕捉:物体表面的高度变化会导致激光线发生发生 “变形”:凸起处的激光线会向上偏移,凹陷处则会向下弯曲,形成一条与物体轮廓完全匹配的 “轮廓激光线”。

3. 图像采集:高速工业相机以一定角度拍摄激光线的变形情况,确保捕捉到完整的轮廓信息。 由于相机与激光投射器的距离、角度都是预先校准好的固定值,此时就形成了一个稳定的 “光学三角形”:激光投射点、相机镜头中心、激光线在物体表面的反射点,三者构成了三角形的三个顶点。

4. 三维计算:通过预先标定的相机与激光器的相对位置,系统根据激光线的变形位移量,利用三角几何关系实时计算每个点的三维坐标(X、Y、Z),当激光线沿着物体表面移动(或物体通过传送带移动)时,设备会连续捕捉多组激光线图像,将这些图像对应的三维坐标数据拼接、整合,最终生成物体表面完整的三维轮廓模型。

正是基于这样的原理,3D 线激光轮廓仪相比传统测量设备,展现出了三大核心优势:

1. 高精度:微米级检测,不放过细微瑕疵

由于线激光的线宽可控制在微米级别,相机的分辨率也能达到千万像素级,再加上三角测量法的几何精度保障,3D 线激光轮廓仪的测量精度可轻松达到 ±1 微米,甚至更高。这意味着,即使是手机屏幕上 0.1 毫米的凸起,或是汽车轴承上 0.05 毫米的划痕,都能被精准识别,完美满足精密制造的检测需求。

2. 高效率:一次扫线,覆盖大面积区域

传统的点激光测量需要逐点扫描,效率较低;而线激光一次就能覆盖一条线的检测区域,配合高速移动机构,每分钟可完成数百甚至数千个点的测量。以手机玻璃盖板检测为例,一台 3D 线激光轮廓仪可在 10 秒内完成一块盖板的完整轮廓扫描,相比传统设备效率提升数倍,极大适配了工业生产线的 “高速检测” 需求。

3. 适应性强:复杂场景,依旧稳定可靠

无论是金属、塑料、玻璃等不同材质的物体,还是反光、透明、深色等特殊表面,3D 线激光轮廓仪都能通过调整激光功率、相机曝光参数等方式,实现稳定测量。比如在检测透明的手机钢化膜时,设备可通过优化激光波长,减少光线折射的影响;在检测反光的金属零件时,可通过偏振片过滤杂光,确保激光线图像的清晰捕捉 —— 这也是其能广泛应用于电子、汽车、航空航天等多个行业的重要原因。

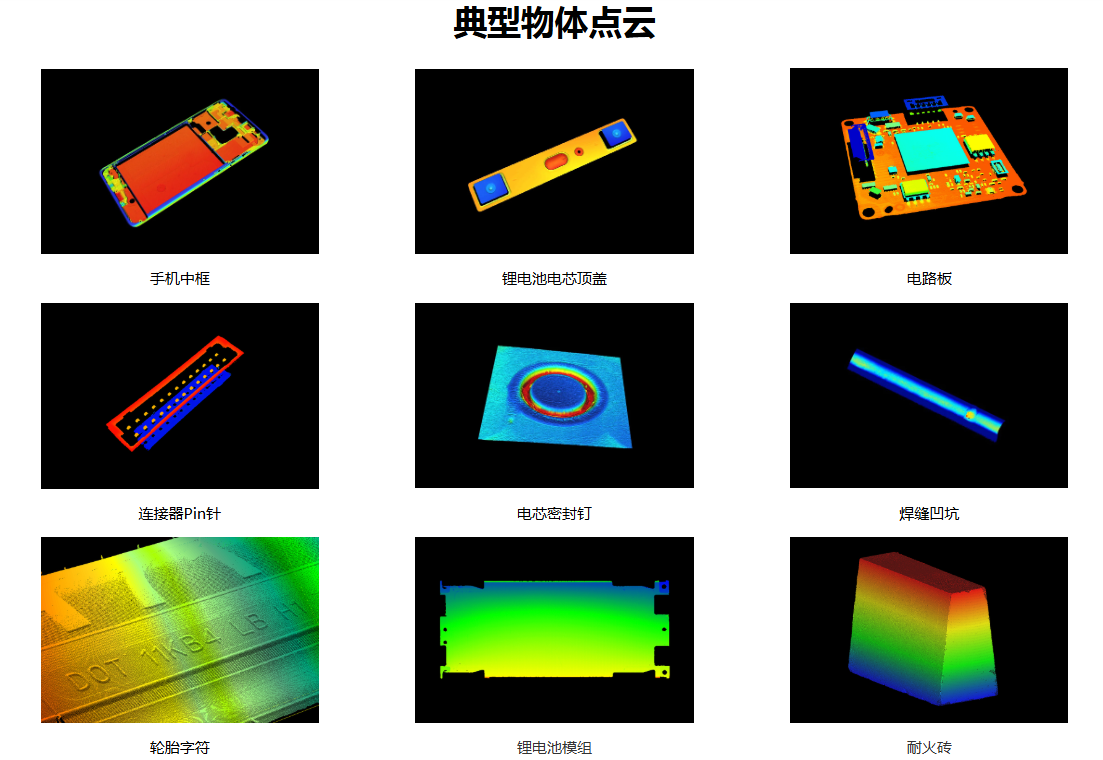

应用场景:从实验室到生产线的 “全场景覆盖”

如今,3D 线激光轮廓仪已渗透到工业制造的各个环节:

在电子行业,它用于手机屏幕曲面弧度检测、芯片封装高度差测量、PCB 板线路平整度检测;在汽车行业,它用于车身钣金件的曲面轮廓检测、发动机缸体的划痕识别、轮胎花纹的深度测量;在航空航天领域,它用于飞机叶片的复杂曲面检测、航天器零部件的精密尺寸校准;甚至在医疗领域,它还能用于人工关节的表面精度检测,确保植入人体的零件安全可靠。

15315450859

15315450859 0535-2162897

0535-2162897 sales@haizhichen.com

sales@haizhichen.com